Лучшая якорная система для морских сооружений

Для гарантии безопасности гигантских оффшорных сооружений от возможных разрушений вызванные непогодой существует лучшая в мире якорная система.

Данная система для фиксации морских сооружений получила название всасывающие анкеры (всасывающие кессоны, всасывающие сваи) и в настоящее время широко используется в мире для крепления нефтяных платформ типа SPAR на глубинах до 2 000 м, а также оффшорных ветряных турбин на мелководье.

Технология была разработана и впервые испытаны в Северном море 30 лет назад. Теперь же использование всасывающих анкеров стало обычной практикой во всем мире. По состоянию на 2002 год в мировом океане на глубине до 2 км установлено 485 всасывающих якорных систем. Они установлены в большинстве глубоководных нефтедобывающих районов: в Северном море, в Мексиканском заливе, на шельфе Западной Африки, на шельфе Бразилии, к западу от Шетландских островов, в Южно-Китайском море, в Адриатическом и Тиморском морях, где преобладают осадочные грунты (песок и глина).

Всасывающий якорь представляет собой полую стальную цилиндрическую конструкцию, которая опускается на морское дно полостью вниз. После откачки воды из изделия внутри создается вакуум, который под давлением втягивает якорь в морское дно. После этого к устройству могут прикрепляться якорные цепи фиксирующие морское сооружение. Всасывающий анкер действует так же, как свая, и выдерживает значительные нагрузки. При этом самая надежная конструкция будет считаться опора установленная на трех кессонах.

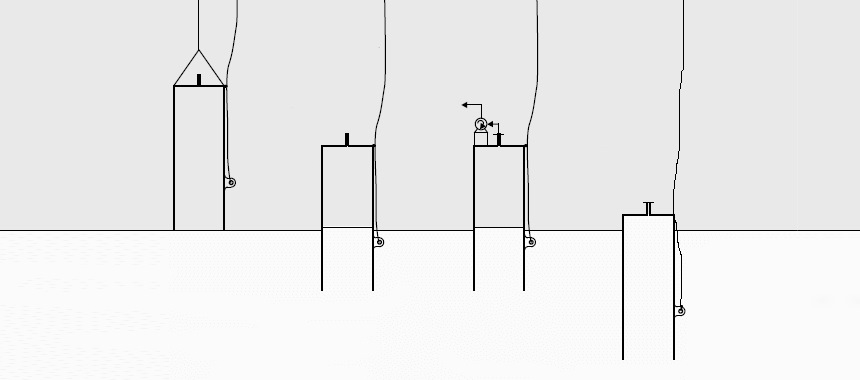

Принцип действия всасывающей якорной системы Suction caisson anchors

Принцип действия всасывающей якорной системы Suction caisson anchors

Новая система всасывающих анкеров имеет ряд преимуществ по сравнению с обычными морскими фундаментами, в основном это быстрота монтажа, и простота демонтажа после вывода из эксплуатации.

Конструкция всасывающего якоря состоит из двух основных частей. Первая — огромный металлический цилиндр весом около 50 тонн, вонзающийся в морское дно, и 30-тонный сердечник, помещенный в цилиндр, к которому крепятся якорные цепи или тросы.

Лучшую в мире якорную систему для нефтяных платформ производят в английском городе Шеффилд. Во времена промышленной революции этот город стал признанной столицей металлургии. На предприятии Sheffield Forgemasters отливают самые крупные конструкции всасывающих анкеров.

Часть всасывающего якоря для нефтедобывающей платформы имеет размеры дома

Часть всасывающего якоря для нефтедобывающей платформы имеет размеры дома

На отливку одного якоря для платформ уходит около 100 тонн высокоуглеродистой особо прочной стали, а для этого металл насыщается углеродом, с добавлением кокса. Благодаря чему повышается прочность и выносливость металла. Этот процесс производится в сталеплавильном цехе. Сталь расплавляется в гигантской дуговой печи при температуре 1 600 градусов.

Гигантская дуговая печь в плавильном цехе на предприятии Sheffield Forgemasters

Гигантская дуговая печь в плавильном цехе на предприятии Sheffield Forgemasters

Сталелитейному цеху предприятия почти 80 лет. Это настоящий храм черной металлургии. Клубы дыма над заводом скрывают башни огромных кранов, а внизу в печах бурлит расплавленная сталь. Как и в любом храме должен быть алтарь, и на этом заводе это электропечь. Для каждого якоря в нее загружают около 100 тонн металлолома. Разогрев печи осуществляется с помощью трех графитовых стержней. По силовым проводам подается напряжение 33 кВ на электроды, в результате между стержнями и металлом возникает электрическая дуга, исходящая температура от которой расплавляет металл. При полной нагрузке печь потребляет столько же электроэнергии, как и весь город Майями. Во время подачи напряжения печь запускается с оглушительным хлопком, и сопровождается во время всего процесса звуком от электрического разряда. После чего несколько образцов отправляют в лабораторию для определения качества стали. По полученным результатам определяют уровень качества сплава. После того как будет подобран оптимальный состав, металл отправляется из плавильного цеха в литейный цех.

Отливка сердечника для всасывающих анкеров в литейном цеху

Отливка сердечника для всасывающих анкеров в литейном цеху

После того как «варка» завершена, расплавленный металл на специальном транспорте доставляется в сталелитейный цех, где он застывает. В сталелитейном цехе металл разливают в гигантские литьевые формы для якорей. И это самый опасный этап производства. В этом цеху находится ряд саркофагов, напоминающих пылающие гробницы. Каждый из них заполнен расплавленной сталью. Металл находится в песчаных литьевых формах, внутри которых он постепенно остывает, твердеет, принимая очертания якорных конструкций.

После заливки сталь остывает в форме в течение 1 недели, которую затем вынимают, обрабатывают и испытывают. На изготовление одного всасывающего кессона для морской платформы требуется 3 недели.

После ряда испытаний якорные системы отправляются к своим платформам, где и устанавливаются. Благодаря данным устройствам оффшорным сооружениям не страшны ураганы.

Доставка якорной конструкции на причал

Доставка якорной конструкции на причал

Доставка всасывающего анкера к месту назначения

Доставка всасывающего анкера к месту назначения

Монтаж всасывающего якоря

Монтаж всасывающего якоря

- Комментарии

ru

ru en

en uk

uk