Производство алюминиевого катера

Известно, что порыбачить любят почти все мужчины. Чаще всего ловят с берега, но самые продвинутые рыболовы отдают предпочтение моторной лодке или катеру. Такой водный транспорт пользуется стабильным спросом, так как дает возможность не только порыбачить, но и просто отдохнуть на воде, перебравшись на любой берег.

Самыми ходовыми считаются легкие алюминиевые катера, так как они имеют все необходимое оборудование — ветровое стекло, багажник, тент, навигационные приборы. Конструкция позволяет причаливать даже на пляже, и стоит такой катер на порядок меньше чем яхта.

Постройка катера начинается в конструкторском бюро. Относительно идеи создается дизайн в трехмерном пространстве. Инженеры рассчитывают конструкцию и будущие ходовые параметры. Чертежи, разработанные специалистами конструкторского бюро, отправляются непосредственно на производство. Корпус катера закладывают на стапеле. Из профилей различного калибра монтируется силовой набор корпуса будущего судна. Профили выгибают на специальном станке до необходимой формы. Также устанавливается важнейшая часть корпуса — киль, а чтобы придать корпусу жесткости по ширине к килю прикрепляются шпангоуты. С такой же целью вдоль днища и портов укладываются стрингеры. Поперечные и продольны детали складываются, а когда скелет корпуса изготовлен, переходят к обшивке.

Набор алюминиевого корпуса

Набор алюминиевого корпуса

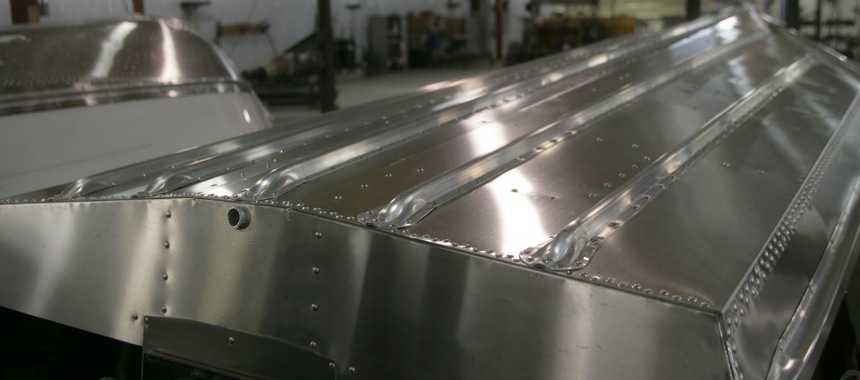

В морском деле для обшивки используют алюминиево-магниевый сплав. Его еще называют морской алюминий, за высокую устойчивость к коррозии, что очень важно для водного транспорта. Толщина проката, который используется для обшивки, составляет 3-5 мм. Из листов металла по чертежам выкраивают детали обшивки и корпуса, а наибольшие вырезают из целого листа, на специальном 3D-станке с программным управлением. Меньшие по размеру и сложные по конфигурации элементы вырезают на ручном резаке. Раскроенные листовые детали выгибают и выкладывают на стапель как выкройки. Сначала правый, а затем левый борт. Далее они свариваются аргоновой сваркой, скрепляя криволинейные детали точковым способом. Корпус с наживленными деталями снимается со стапеля, и тогда приступают к заключительному обвариванию. Этот процесс выполняют ручной сваркой в защитной среде с аргоном, чтобы сберечь металл от окисления. В качестве присадки применяются прутья из алюминиево-магниевого сплава. Данная технология требует высокой квалификации, так как корпус основа любого судна. Качественные сварные швы и крепкий каркас залог долгих лет жизни судна.

Монтаж обшивки корпуса

Монтаж обшивки корпуса

Работа точечной сварки

Работа точечной сварки

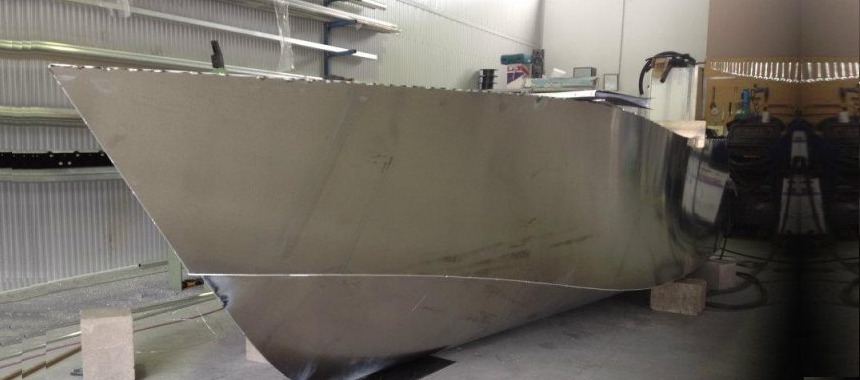

Готовый корпус катера

Готовый корпус катера

Сваренный корпус алюминиевого катера переходит на малярный участок, где начинается подготовка к покраске. Но сначала его шпаклюют и грунтуют. Поверхность обрабатывают специальным образом, чтобы краска хорошо держалась. Затем алюминиевый катер отправляют в малярную камеру. Красят судно специальной двухкомпонентной краской, которая полимеризуется при определенной влажности, поэтому в течение 12 часов катер сохнет в герметично закрытой камере. Преимущественно все алюминиевые катера красят в синий или серебристый цвет.

Подготовка к покраске

Подготовка к покраске

Параллельно этому процессу, в композитном цеху изготавливают внутреннюю отделку катера, основная часть которой является палубой судна. Как и в любом композитном цеху, работа начинается с матрицы, которую смазывают разделителем, чтобы потом было легко отделить готовую деталь от формы. Первый слой композитного материала гелькоут распыляют как краску. Это защитное покрытие из армированного полиэфира. Этот полимер имеет продолжительный срок использования, он устойчив к атмосферным разрушениям и воды. Кроме того белоснежный цвет без сомнений придает катеру элегантности. Как только защитное покрытие высохнет, начинается следующий этап. Мастер при помощи пистолета слой за слоем распыляет на матрицу стекловолокно, смешанное с полимерною смолой. Достигнув определенной толщины, матрицу покрывают кусочками ткани из стекловолокна, которая дополнительно армирует конструкцию. Ее тщательно разглаживают и оставляют сохнуть.

Нанесение стекловолокна

Нанесение стекловолокна

Примерно через сутки палуба алюминиевого катера готова, ее вынимают из матрицы и обрезают по шаблону. Таким же образом в композитном цеху изготавливают крышки, рундуки, боковые карманы и пилоны. Перед сборкой во внутренние пустоты корпуса помещают непористый пенопласт. После этого его задувают специальной монтажной пеной, которая абсолютно не впитывает влагу и имеет высокую стойкость к механическим нагрузкам. Она имеет сертификат применения при постройке катеров и яхт. Пенопласт и пена это материалы, которые обеспечивают живучесть судна. На один корпус требуется от 400 до 500 л пены. Благодаря этому катер наполненный водой продержится наплаву на протяжении 6 часов.

Палуба будущего катера

Палуба будущего катера

Заключительным этапом постройки катера является сборка катера. Этот процесс требует исключительной точности и опыта. На собранный корпус устанавливают кнехты, помпу, руль с редуктором и тросом, электропроводку, стекло и лееры. Алюминиевый катер оснащают защитным тентом и чехлами, которые шьют в отдельном цеху из синтетической ткани. Она не намокает, не мнется и не горит. Интересно, что раскраивают такую ткань обычным любительским выжигателем, а потом сшивают крепким нитками, вставляя замки-молнии. Наконец, катер готов к ходовым испытаниям. Его спускают на воду и в течение двух часов тестируют ходовые качества. Например, загруженный на максимальные 450 кг алюминиевый катер должен выйти в глиссирование за расчетные 3 секунды, и развить скорость до 55 км/час. После тестов катер готов к эксплуатации.

Алюминиевый катер готов

Алюминиевый катер готов

- Комментарии

ru

ru en

en uk

uk