Производство самых прочных парусов

Парус это движитель в виде вертикального крыла, который заставляет судно перемещаться по воде. Сейчас уже невозможно установить, кто именно изобрел парус, потому что парусные корабли ходят по морю уже тысячи лет. В мире насчитывается несколько десятков видов парусов. Разумеется, современные паруса отличаются от самых первых их копий. Долгое время они имели квадратную форму, но в 3 веке впервые возникли треугольные паруса. Моряки заметили, что такая форма наиболее эффективная. Так как же делают самые прочные в мире паруса.

Мировым лидером производства разных форм высококачественных парусов является компания «North Sails». Однако благодаря постоянному стремлению к созданию совершенного паруса, который будет прочнее и легче других, сотрудники фирмы «North Sails» разработали композитную технологию 3Di производства парусов.

Данная технология предполагает изготовление парусов на полноразмерных 3D-формах предварительно спроектированные под клиента. Жесткий профиль будущего паруса определяет его идеальную форму и долговечность.

Композитный парус компании North Sails

Композитный парус компании North Sails

Этапы изготовления прочнейшего паруса в мире

Самые надежные паруса изготавливаются из многослойных синтетических материалов — арамида и углеродного волокна. Основу любого паруса составляет пряжа, но в данном случае используются скрученные пучки крошечных волокон, предварительно пропитанные в термореактивной смоле.

Катушки с «буксирами» (так называют сотрудники фирмы свою пряжу) вставленные в карманы подвижного роботизированного станка управляемого программой, выпускают нить в соответствие заданной структуре будущего паруса.

Роботизированный станок с катушкой укладывает нить

Роботизированный станок с катушкой укладывает нить

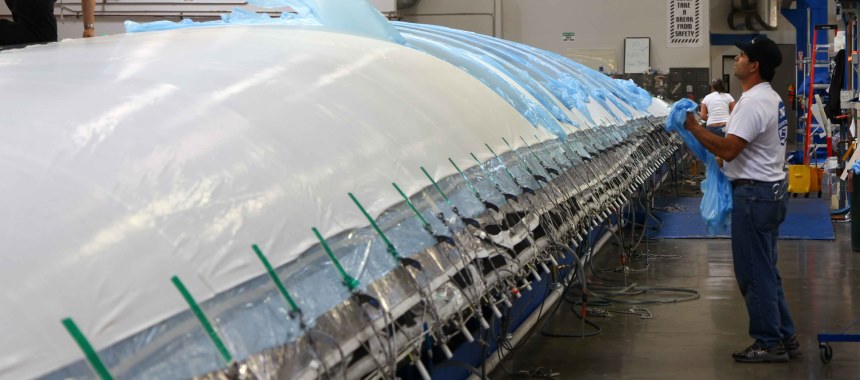

После чего материал сворачивается в рулон и переносится в цех, где выкладывается на полноразмерную 3D-форму в несколько слоев (от 10 до 20) и склеивается между собой при помощи акрилового клея. Материал натягивается на карбоновый каркас, и принимает нужную аэродинамическую форму будущему парусу. Поверх этого накладывается чистая пленка, а на нее кладется структурированная заготовка паруса.

Выкладывание материала на каркас

Выкладывание материала на каркас

С помощью зажимов и канатов эта заготовка жестко фиксируется на форме. Так как нить пропитана клеящим веществом, она без труда приклеивается к пленке. Специализированный робот раскатывает нити по всей площади паруса.

Последний этап подготовки каркаса

Последний этап подготовки каркаса

Весь процесс контролируется оператором, который наблюдает за нагревом паруса с верхней точки, находясь в подвешенном состоянии. Автомат перемещается по заданной программе, укрепляя парус. Нагретое до определенной температуры клеящее вещество растекается и скрепляет между собой все слои. Так композитная структура приобретает окончательную форму паруса. После чего эксперты проверяют парус на прочность.

Автоматизированная нагревательная станция

Автоматизированная нагревательная станция

Контроль нагрева оператором с верхней точки

Контроль нагрева оператором с верхней точки

Затем парус отправляется на отделку, где почти к готовому парусу пришиваются рифы, карманы для мачты и другие части.

Пришивание кармана для мачты

Пришивание кармана для мачты

Пришивание рифов

Пришивание рифов

После проверки видимых дефектов парус помещается в вакуумную камеру для откачки оставшегося воздуха между слоями паруса.

Очень просторный цех с швейной машиной, где делают самые прочные паруса в мире

Очень просторный цех с швейной машиной, где делают самые прочные паруса в мире

Проверка паруса

Проверка паруса

Так как требования к качеству парусов очень высокие, отсюда и цена паруса — большой усиленный парус может стоить несколько десятков тысяч долларов, но это того стоит, ведь паруса изготовленные по технологии 3Di прочнее, легче и устойчивее к переменным факторам окружающей среды, чем ламинированные паруса.

Современные технологии, новейшие материалы позволяют создавать одновременно легкие, и удивительно прочные паруса. Даже если погода не радует, такие паруса превратят морские путешествия или речные прогулки в приятное занятие.

- Комментарии

ru

ru en

en uk

uk